Tonertransfermethode

19. 12. 2014: Ich arbeite nur noch mit der schnellen und unkomplizierten "Tonertransfermethode"

Damit sind auch doppelseitige Platinen bequem herstellbar.

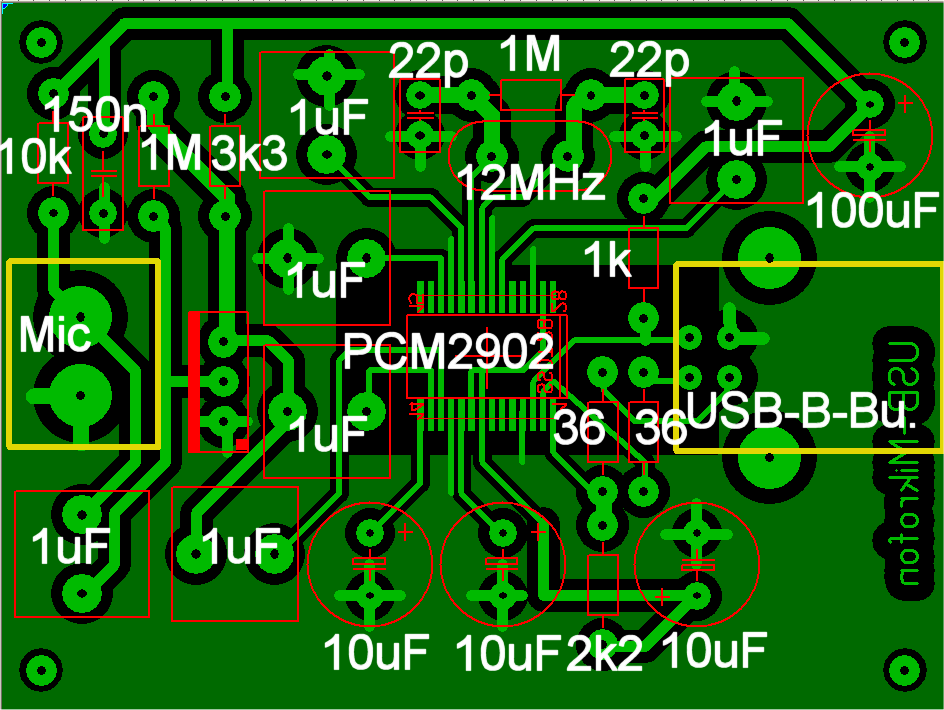

Hier ein Beispiel für die erreichbare Genauigkeit:

Es sind Leiterbahnbreiten mit 0,4 mm realisierbar!

Und so geht es:

1. Platine grob zuschneiden und polieren

Zu Beginn wird die Roh-Platine (einseitiges Basismaterial) mit einer kleinen Hebelschere grob zugeschnitten und mit sehr feiner Stahlwolle (eigentlich zum Parkettschleifen) richtig blank gerubbelt. Diese Stahlwolle gibt es z.B. von OSMO.

![]() OSMO-Polierkissen bei www.royal-floors.de

OSMO-Polierkissen bei www.royal-floors.de

Das Schleifen der Platine mit feiner Stahlwolle ist wesentlich gesünder als das Polieren der Roh-Platinen (Basismaterial) mit Aceton.

Anm.: Wenn die Zielgröße der Platine 70 x 100 mm ist, so schneide ich die Platine auf ca. 90 x 120 mm. Ganz zum Schluss des Prozesses wird dann erst exakt zugeschnitten.

2. Laser-Toner auf Transferpapier drucken

Es kommt besonders darauf an, die richtige Kombination aus Transferpapier und Laserdrucker zu finden.

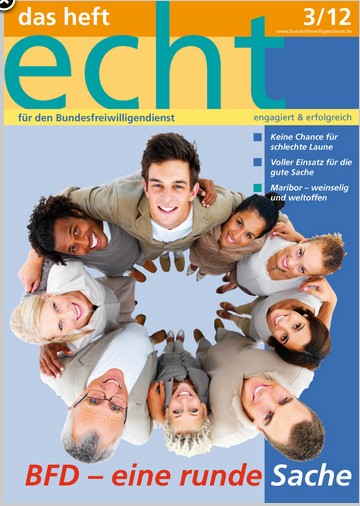

Ich habe die besten Ergebnisse mit der Zeitschrift "ECHT" des Bundesfreiwilligendienstes erreicht.

Die Zeitschrift hat ein perfektes A4-Format, das problemlos durch den Laserdrucker läuft. Die Oberfläche ist "matt gestrichen" - also speziell vergütet. Diese Oberflächenvergütung sogt dafür, dass sich das Papier später (im Wasserbad) ohne Rubbeln ablösen lässt.

Man findet die Zeitschrift "ECHT" meist in Gymnasien.

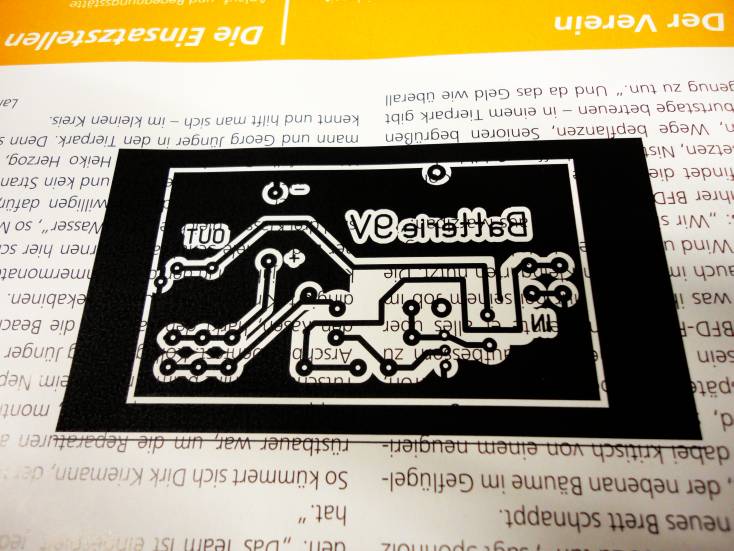

Ich gehe hier mal davon aus, dass eine PDF-Datei mit dem Leiterbild der herzustellenden Platine im Maßstab 1:1 vorliegt. Das Leiterbild muss spielgelbildlich ausgedruckt werden. Texte / Beschriftungen auf dem Ausdruck sind dann ebenfalls "spiegelverkehrt".

Unter Windows XP bzw. Windows 7 verwende ich die Software PDF-XChange Viewer (Free version - kostenlos) zum Ausdrucken:

![]() Download von www.tracker-software.com

Download von www.tracker-software.com

Anm.: Mit dem "Dokument-Betrachter" von Ubuntu / Linux gab es leider Ärger. Hier wurde mit demselben Drucker (HP LaserJet 1200) wie bei Windows gedruckt. Die Qualität war aber erheblich schlechter als bei Windows - es gab nämlich waagerechte weiße Streifen in schwarzen Masseflächen.

Mein "Lieblingsdrucker" für das Tonertransferverfahren ist der HP LaserJet 1200. Besonders schön kräftig ist der Tonerauftrag bei einer neuen bzw. fast vollen Tonerkartusche. So muss es aussehen:

Anm.: Mein Brother HL-2030 und mein Kyocera Ecosys FS-720 drucken leider nur sehr "schwach" und sind daher ungeeignet. Ich will das aber nicht verallgemeinern... am besten verschiedene Drucker ausprobieren!

Am Besten sollte man sich eine Stelle auf dem Zeitschriften-Papier zum Bedrucken suchen, die nur Schrift beinhaltet. Diese Schrift "im Hintergrund" wirkt sich beim Toner-Transfer auf die Platine nicht negativ aus. Etwas problematischer ist es bei großen, farbigen Fotos. Da kann es schon mal vorkommen, dass diese Druckfarbe stellenweise mit auf die Platine gelangt und das Ätzen der Kupferoberfläche behindert.

3. Toner mit dem Laminiergerät auf die Platine "bügeln"

Zu Beginn meiner Tests hatte ich versucht, den Toner mit dem Bügeleisen aufzubügeln. Das funktionierte nur ziemlich schlecht. Die Randbereiche wurden dabei meist nicht vollständig übertragen und Leiterzüge waren teilweise unterbrochen. Das kann man zwar mit einem Permanent-Marker korrigieren - aber schön ist es nicht.

Mit einem umgebauten ![]() Laminiergerät geht es allemal viel besser!

Laminiergerät geht es allemal viel besser!

Nun habe ich ein Laminiergerät "OfficeMarshal Pace" (erhältlich bei Amazon für ca. 28 €) so umgebaut, dass die erforderliche Laminier-Temperatur von ca. 200 Grad Celsius erreicht wird.

Man lässt die polierte Roh-Platine mit dem aufgelegten Laser-Ausdruck mehrfach (4 - 6mal) durch das umgebaute Laminiergerät laufen. Die mit Toner bedruckte Seite muss dabei natürlich auf der Kupferseite der einseitigen Platine / Basismaterial aufliegen:

4. Platine ins Wasserbad

Nach dem "Aufbügeln" bzw. "Laminieren" sollte man die Platine (mit dem aufgebügelten Papier) 5 Minuten einweichen in warmem Spülmittel-Wasser. Dann löst sich das Papier (fast) vollständig und rückstandsfrei von der Platine.

Nun wird die Platine unter fließendem Wasser gespült und komplett noch einmal vorsichtig mit der Fingerkuppe abgerubbelt, um die letzen Papierfasern zu entfernen. Dann sieht der Toner (im feuchten Zustand) wieder schön schwarz aus.

Man sieht aber auch, dass die Masseflächen (große schwarze Flächen) teilweise etwas "löchrig" geworden sind.

Nach dem Trocknen (Toner sieht nun wieder grau aus) kann man deshalb noch mit einem Permanent-Marker oder DVD-Stift retuschieren. Dabei sollte man aber tupfen:

5. Ätzen mit Natriumpersulfat

Zum Ätzen verwende ich einen Glastopf (Chemiehandel) und eine Kochplatte. Der Topf wird mit 200 g Wasser + 50 Gramm Natriumpersulfat gefüllt. Dann rühre ich mit einem Plastelöffel um und starte die Kochplatte auf höchster Stufe. Es wird mit einer recht hohen Temperatur (ca. 60 - 70 Grad) geätzt.

Anm.: Die Ätzlösung kann mehrfach verwendet werden - bis sie verbraucht ist. Man kann durchschnittlich 4 bis 6 kleinere Platinen (z.B. 70 x 100) mit einem Ansatz ätzen. Voraussetzung ist aber, dass nur relativ wenig Kupfer zum Ätzen freiliegt. Darauf sollte man beim Entwurf achten -> Stichwort "Automasse" / Software SprintLayout.

Die Platine kommt erst in's Ätzbad, wenn mindestens 60°Cerreicht wurden:

Während des Ätzens bewege ich den Topf öfter mal vorsichtig hin und her, damit die Lösung permanent umgewälzt wird.. Bei dieser hohen Temperatur dauert das Ätzen dann nur ca. 5 Minuten.

6. Spülen, Trocknen, Toner entfernen

Danach wird die Platine abgespült und getrocknet. Der Toner wird dann mit feiner Stahlwolle abgerubbelt.

![]() OSMO-Polierkissen bei www.royal-floors.de

OSMO-Polierkissen bei www.royal-floors.de

6. Zuschneiden, Bohren und Lötlack aufsprühen

Zum Schluss wird die Platine mit der Hebelschere zugeschnitten, gebohrt und schließlich mit Lötlack SK10 eingesprüht.

![]() Lötlack SK 10 bei www.conrad.de

Lötlack SK 10 bei www.conrad.de

Fertig!

Eine sehr gute Anleitung zum Tonertransferverfahren gibt es bei Thomas Pfeifer:

![]() http://thomaspfeifer.net/platinen_aetzen.htm

http://thomaspfeifer.net/platinen_aetzen.htm

Selbst SMD-Platinen (einseitig) habe ich bereits in sehr guter Qualität mit dem Tonertransferverfahren hergestellt.

![]() Siehe auch Bauanleitung "USB-Mikrofon"!

Siehe auch Bauanleitung "USB-Mikrofon"!

Eine Anleitung zum Tonertransferverfahren in Englisch:

![]() http://myweb.cableone.net/wheedal/pcb.htm

http://myweb.cableone.net/wheedal/pcb.htm

Hier kann man sehen, dass auch sehr feine Linien und Strukturen herstellbar sind.

Eine Anleitung zum Umbau eines Laminiergerätes:

![]() http://dl3jin.de/laminator.htm

http://dl3jin.de/laminator.htm

.